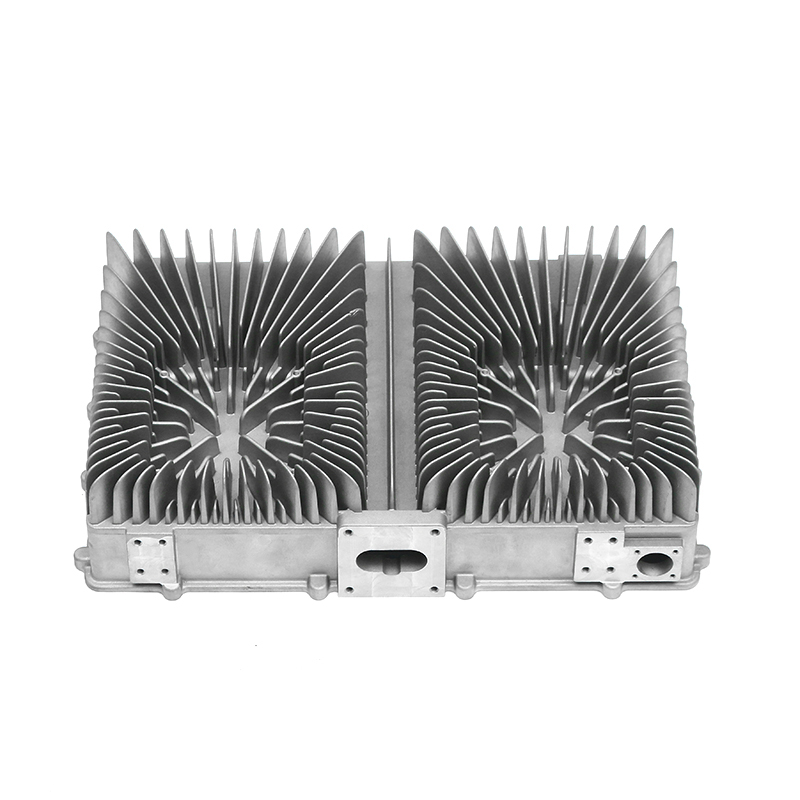

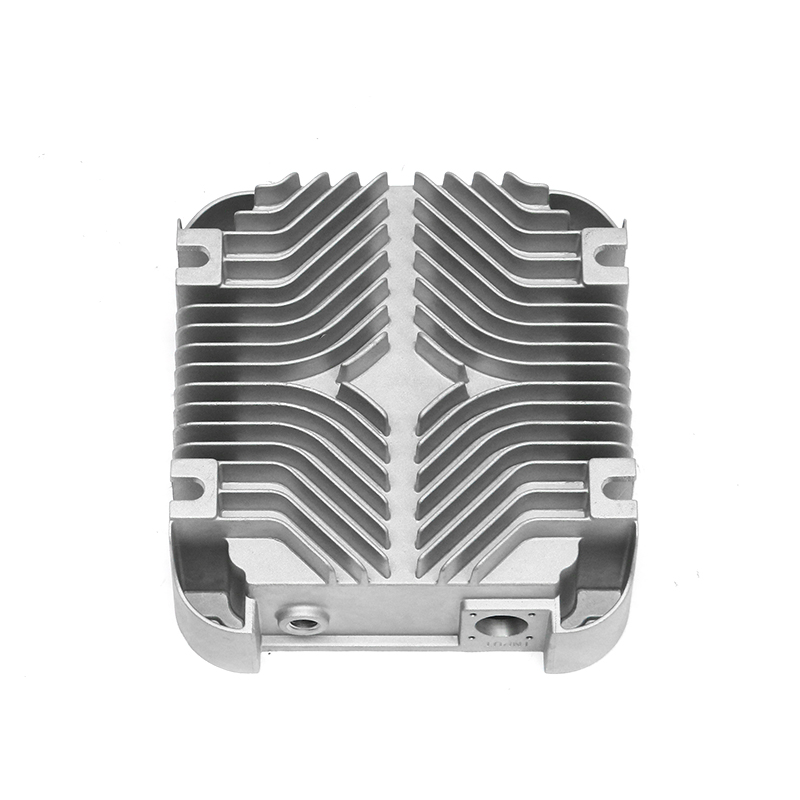

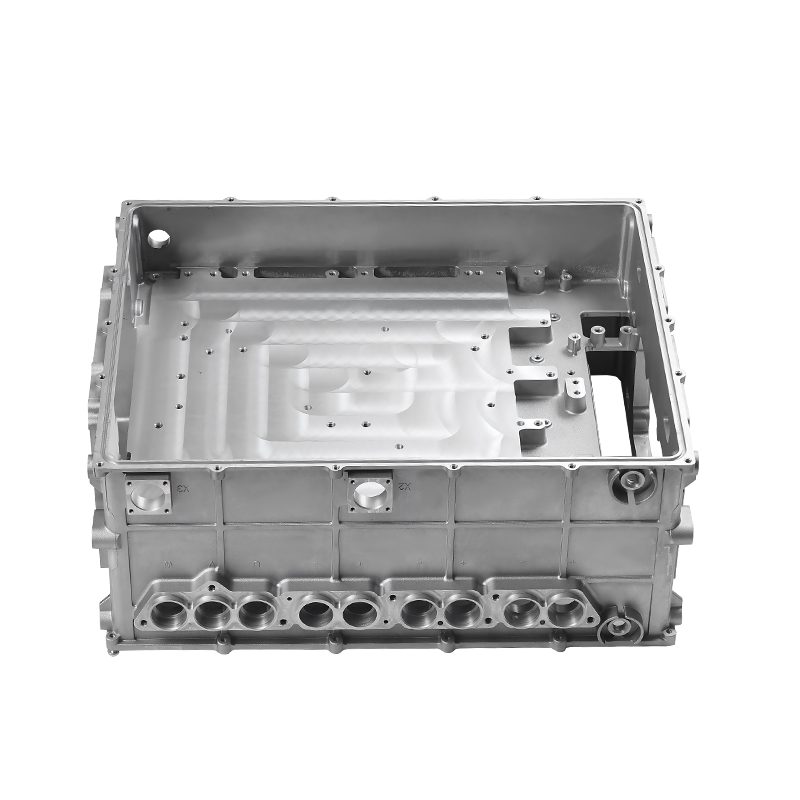

Nieuwe energie elektronisch geregelde luchtkoeling spuitgieten speelt een cruciale rol in de nieuwe energievoertuigenindustrie. De vormstructuur vervult niet alleen de mechanische ondersteunende functie, maar neemt vaak ook rechtstreeks deel aan warmteafvoer en elektrische bescherming. Daarom is het garanderen van de vormstabiliteit en dimensionale consistentie tijdens het productieproces de belangrijkste technische vereiste geworden in het spuitgietproces. Een stabiele en consistente structuur kan niet alleen zorgen voor een soepel verloop van de daaropvolgende montage, maar heeft ook een directe invloed op de productprestaties en levensduur.

Om vormstabiliteit en dimensionale consistentie te bereiken, is strikte controle eerst vereist vanaf de ontwerpfase van de spuitgietmatrijs. Als basis voor het gieten heeft de rationaliteit van de malstructuur een enorme impact op het gieten van gietstukken. Bij het ontwerpproces is het noodzakelijk om tijdens het koelproces volledig rekening te houden met de volumekrimp, de thermische spanningsverdeling en het metaalstroompad van het product, en een geschikt gietsysteem en een uitlaatstructuur aan te nemen om vervorming of krimp van het gietstuk te voorkomen. Tegelijkertijd zullen de selectie van matrijsmaterialen en de verwerkingsnauwkeurigheid ook rechtstreeks van invloed zijn op de maatafwijking van het uiteindelijke vormstuk. Daarom wordt bij het vervaardigen van matrijzen vaak gebruik gemaakt van zeer sterk en hittebestendig gelegeerd gereedschapsstaal, gecombineerd met geavanceerde verwerkingsapparatuur voor uiterst nauwkeurige controle.

Fijne controle van de parameters van het spuitgietproces is ook een belangrijke factor om de stabiliteit te garanderen. De temperatuur van de legeringsvloeistof, de voorverwarmingstemperatuur van de mal, de injectiesnelheid, de injectiedrukverhouding en de houdtijd zullen allemaal de vormkwaliteit van het spuitgieten beïnvloeden. In het productieproces is het noodzakelijk om een geschikte combinatie van parameters te vinden door middel van herhaalde matrijsproeven en procesoptimalisatie, zodat de metaalvloeistof snel en gelijkmatig de matrijsholte kan vullen en onder redelijke houddruk kan afkoelen en stollen om interne spanning en maatveranderingen te verminderen.

Naast de beheersing van het gietproces heeft ook de indeling van het koelsysteem een belangrijke invloed op de gietnauwkeurigheid. Omdat de structuur van het spuitgieten vaak de kenmerken heeft van verschillende lokale wanddiktes, zal de ongelijkmatige afkoelsnelheid leiden tot verschillende krimpsnelheden in verschillende delen, waardoor vervorming ontstaat. Daarom is het redelijk om koelwaterkanalen in de mal aan te brengen of hulpapparatuur voor luchtkoeling te gebruiken om de warmte-uitwisseling van het gehele spuitgietproces in balans te houden, wat helpt de maatafwijking te verminderen en de symmetrie en stabiliteit van de algehele structuur te verbeteren.

Nadat het spuitgieten is voltooid, speelt ook het nabewerkingsproces een belangrijke rol. Sommige spuitgietstukken worden na het uit de vorm nemen met warmte behandeld of aan een verouderingsbehandeling onderworpen om de interne spanning van het gietstuk op te heffen en maatveranderingen of barsten bij later gebruik te voorkomen. Om ervoor te zorgen dat het eindproduct consistent is met de ontwerptekeningen, is het bovendien noodzakelijk om zeer nauwkeurige dimensionale detectieapparatuur te introduceren, zoals meetmachines met drie coördinaten, om willekeurige inspecties of volledige inspecties op elke batch uit te voeren om ervoor te zorgen dat de afmetingen stabiel zijn binnen het toegestane tolerantiebereik.

In de moderne productie is het ook mogelijk om de belangrijkste parameters van elk proces in realtime te monitoren via geautomatiseerde test- en kwaliteitstraceerbaarheidssystemen, productgegevens te analyseren, potentiële procesafwijkingen te ontdekken en tijdige aanpassingen door te voeren, waardoor de consistentie van de hele partij producten wordt gegarandeerd. Tegelijkertijd wordt het gebruik van digitale simulatiesoftware steeds gebruikelijker. Het kan vulling, koeling, spanningsverdeling enz. simuleren en voorspellen vóór het daadwerkelijke spuitgieten, waardoor ingenieurs risicopunten vooraf kunnen identificeren die maatveranderingen kunnen veroorzaken en de beheersbaarheid van productontwerp en productie kunnen verbeteren.

Aanbevolen producten

Producten van bekende bedrijven worden diep vertrouwd door gebruikers.