In de moderne productie is het verbeteren van de productie-efficiëntie altijd een van de doelstellingen geweest die ondernemingen nastreven. Als belangrijk procesinstrument precisie-trimvormen worden veel gebruikt bij het vormgeven, trimmen en nauwkeurig repareren van metalen onderdelen. Met de groei van de productieautomatisering en de vraag naar massaproductie, maken steeds meer bedrijven zich zorgen over de vraag of precisietrimmatrijzen het vermogen hebben om continu stempelen met meerdere stations te ondersteunen. Deze functie houdt rechtstreeks verband met de efficiëntie en kostenbeheersing van het totale productieproces.

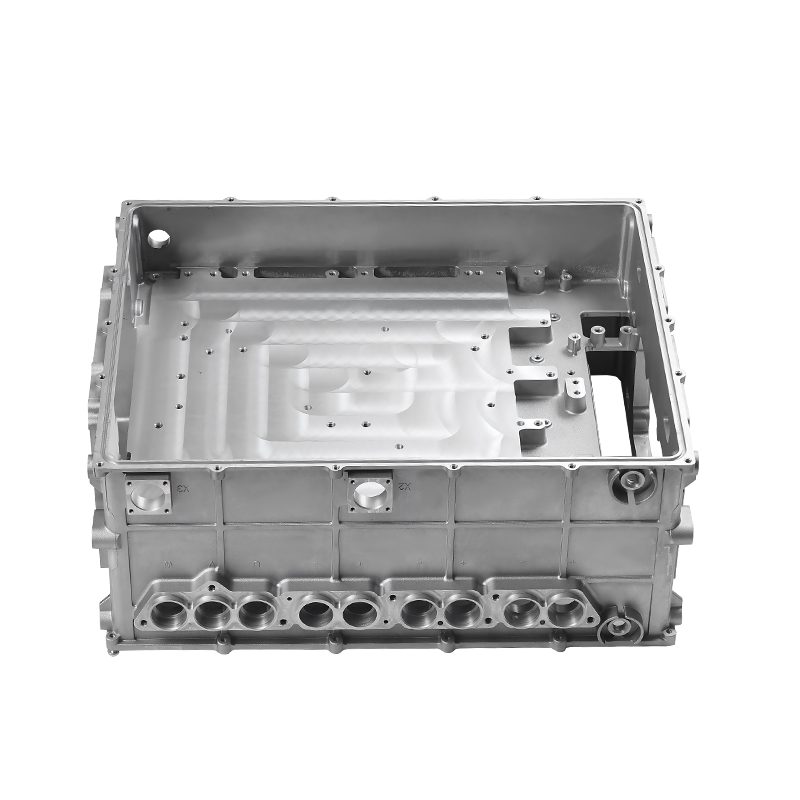

Continu stempelen met meerdere stations is een verwerkingsmethode waarbij meerdere stempelprocessen op dezelfde productielijn worden geconcentreerd en continu worden voltooid. In dit proces komt het materiaal geleidelijk verschillende stations in de mal binnen via een automatisch toevoersysteem, en elk station voert verschillende stempeltaken uit, zoals stansen, vormen, trimmen, vormgeven, enz. Voor precisie-trimvormen hangt de vraag of ze kunnen worden gebruikt in combinatie met stempelen met meerdere stations af van het modulaire ontwerp, de positioneringsnauwkeurigheid en de werkstabiliteit van de matrijsstructuur.

In mallen met continue stempelmogelijkheden met meerdere stations moet het trimmen, als belangrijk onderdeel, nauwkeurig worden verbonden met de voor- en achterstations om de continuïteit en coördinatie tussen elke stap te garanderen. Bij het ontwerpen van een mal is het meestal nodig om rekening te houden met de stabiliteit van het materiaal tijdens het transmissieproces om te voorkomen dat afwijkingen tijdens het aanvoer- of positioneringsproces het trimeffect beïnvloeden. Uiterst nauwkeurige geleidingssystemen en positioneringsmechanismen spelen in dit proces een sleutelrol. Ze zorgen ervoor dat het werkstuk altijd een consistente positie en hoek behoudt bij het betreden van het afkortstation, waardoor een hoge herhaalbaarheid van de afkortkwaliteit wordt bereikt.

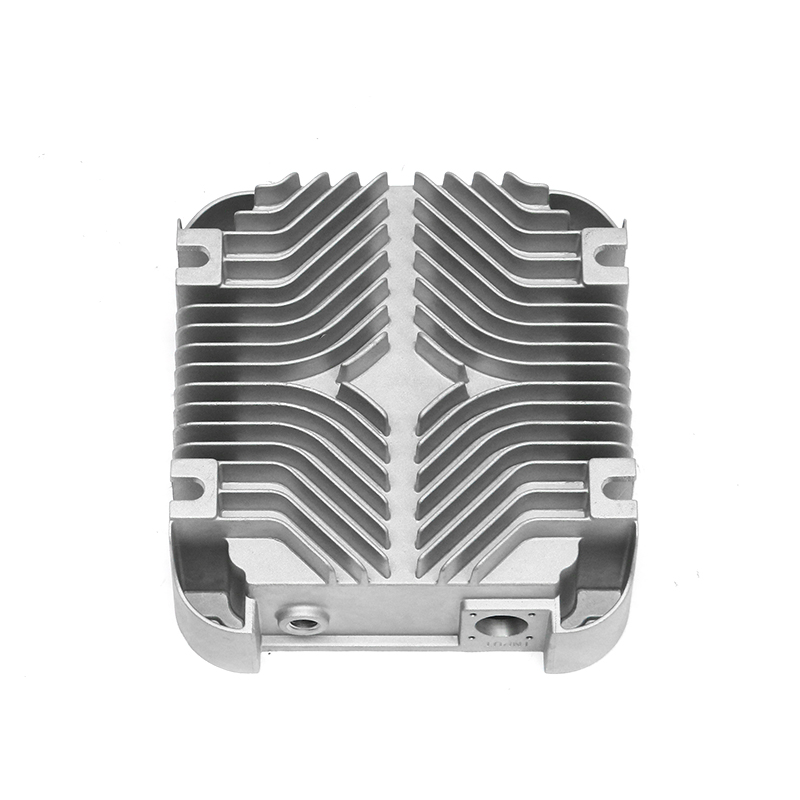

De slijtvastheid en structurele sterkte van de mal zijn ook de basisvoorwaarden voor het ondersteunen van continu stempelen met meerdere stations. Frequente en snelle stempelritmes stellen hoge eisen aan de werklast van de matrijs. Daarom worden bij het vervaardigen van snijmallen vaak matrijsstaal met een hoge hardheid en goede warmtebehandelingsprestaties gebruikt om de levensduur en weerstand tegen vermoeidheid te verbeteren. Om aan de behoeften van continu werk te voldoen, is de matrijs bovendien vaak uitgerust met een automatisch smeersysteem om wrijving en slijtage te verminderen, waardoor de frequentie van onderhoudsonderbrekingen wordt verminderd en de productie-efficiëntie verder wordt verbeterd.

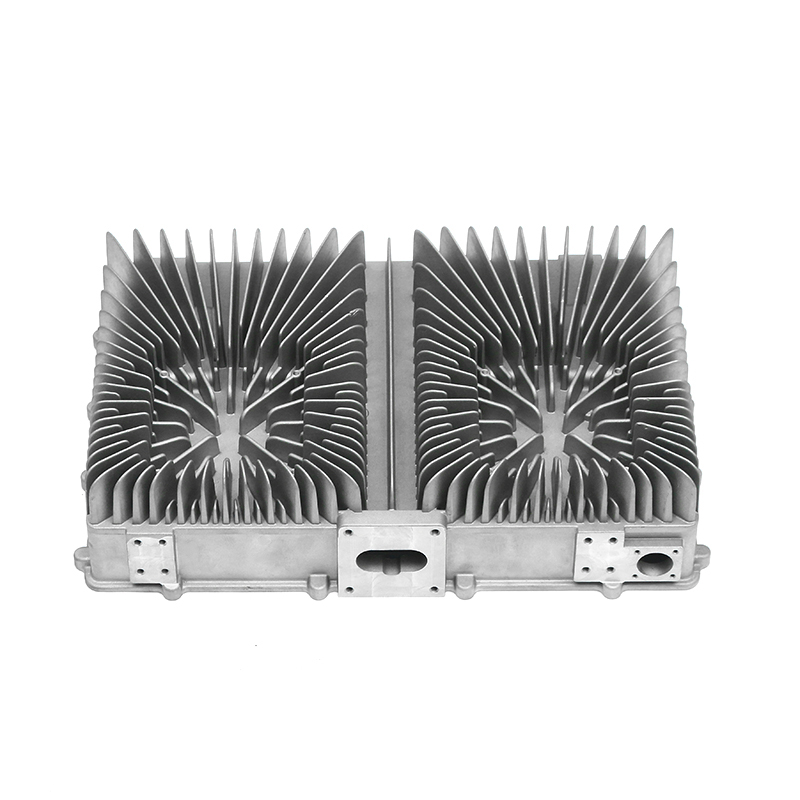

Vanuit het perspectief van praktische toepassing worden precisie-trimmatrijzen die continu stempelen met meerdere stations ondersteunen veel gebruikt in industrieën met grote hoeveelheden en hoge consistentie-eisen, zoals auto-onderdelen, huishoudelijke apparaten en elektronische producten. Dit type matrijs kan de menselijke tussenkomst aanzienlijk verminderen, de consistentie van het product verbeteren, de tijdverspilling bij tussenliggende processen verminderen en het uitvalpercentage verminderen dat wordt veroorzaakt door materiaalbehandelings- en positioneringsfouten. Voor bedrijven kan dit type matrijs niet alleen de productiecyclus verkorten, maar ook helpen de kosten per eenheid te verlagen en het algehele concurrentievermogen te verbeteren.

Het is vermeldenswaard dat bij het plannen van een stempelproductielijn met meerdere stations ook uiterst nauwkeurige ponsapparatuur en geautomatiseerde controlesystemen nodig zijn om een efficiënte koppeling van het hele proces te garanderen. Matrijsontwerpers moeten ook nauw samenwerken met apparatuuringenieurs om de betrouwbare werking van de matrijs in een werkomgeving met meerdere stations te garanderen.

Aanbevolen producten

Producten van bekende bedrijven worden diep vertrouwd door gebruikers.