In de moderne productie zijn efficiëntie en stabiliteit twee onmisbare doelen in het productieproces, vooral op het gebied van het stempelen van metaal, het vormen van auto-onderdelen, het plaatwerk van huishoudelijke apparaten, enz., die strengere eisen stellen aan de continue werking van mallen. Als een van de belangrijkste gereedschapsapparatuur zijn de prestaties van precisie-trimvormen in continue productielijnen heeft een directe invloed op de slagcontrole en de outputefficiëntie van de gehele productketen.

De structuur van precisietrimmallen is meestal nauwkeurig ontworpen, waarbij meerdere functionele modules worden gecombineerd, zoals geleiden, positioneren, ponsen en lossen, om ervoor te zorgen dat elke trimactie nauwkeurig en snel kan worden voltooid. Onder zware omstandigheden moet de mal bestand zijn tegen frequente belastingsveranderingen en bewegingsschokken, wat niet alleen een goede mechanische sterkte van de mal zelf vereist, maar ook voldoende stijfheid en duurzaamheid. Het matrijsproductiemateriaal maakt meestal gebruik van gelegeerd staal met een hoge taaiheid en hoge slijtvastheid, en wordt versterkt door warmtebehandeling om de levensduur en maatvastheid van de matrijs bij langdurig continu werk te verbeteren.

Om zich aan te passen aan hoogfrequente bewerkingen moeten de bewegende, passende delen van de matrijs, zoals geleidepennen, geleidehulzen, schuifregelaars, enz., ook zorgen voor een soepele smering en nauwkeurige afstemming om overmatige slijtage of spleetveranderingen te voorkomen die leiden tot een afname van de trimnauwkeurigheid. Bovendien moet de ontlaadinrichting ook over voldoende veerkracht en reactiesnelheid beschikken om ervoor te zorgen dat in korte tijd een volledige afkortcyclus wordt voltooid en er voldoende ruimte overblijft voor het volgende werkstuk. Deze efficiënte cycluscapaciteit is vaak een belangrijke technische basis voor hoogwaardige geautomatiseerde productielijnen.

In praktische toepassingen worden precisietrimmallen vaak gebruikt in combinatie met snelle ponsmachines of automatische invoersystemen om een stabiele en controleerbare slagmodus te vormen. Om thermische uitzetting, vermoeiingsscheuren of kleine vervormingen veroorzaakt door langdurig continu gebruik te voorkomen, worden aan het begin van het ontwerp thermische spanningsanalyse en dynamische belastingsimulatie in de mal opgenomen. Door de kracht- en trillingsomstandigheden van de matrijs op verschillende frequenties te simuleren, versterkt de fabrikant de structuur van het kwetsbare gebied of optimaliseert hij vooraf de materiaalkeuze, waardoor de prestatiestabiliteit van het gehele matrijssysteem bij hoogfrequent gebruik wordt verbeterd.

Naast de betrouwbaarheid van de hardwarestructuur stelt de high-beat-werkmodus ook hoge eisen aan de verwerkingsnauwkeurigheid van de matrijs. Alleen wanneer de nauwkeurigheid van belangrijke onderdelen zoals het mes, de snijcontour en het persoppervlak gegarandeerd is, kan de mal tijdens een snelle werking een consistente snijkwaliteit behouden. Kleine afwijkingen in details kunnen ervoor zorgen dat de afwijking van het eindproduct groter wordt na langdurig herhaald gebruik, en zelfs problemen veroorzaken zoals trillingen van de apparatuur en het vastlopen van de matrijs. Daarom wordt tijdens het verwerkings- en assemblageproces de productietolerantie van elke set precisietrimmallen strikt gecontroleerd om ervoor te zorgen dat ze nog steeds stabiel kunnen presteren onder hoge snelheid.

Om de levensduur van de matrijs in een hoogfrequente omgeving te verlengen, zullen sommige bedrijven ook een slijtvaste coating op het matrijsoppervlak aanbrengen, of regelmatig onderhoudscycli inrichten om het risico op stilstand door het slijpen en vervangen van slijtende onderdelen te verminderen. Bovendien zijn sommige intelligente matrijssystemen ook uitgerust met sensoren om de matrijstemperatuur, impacttijden of slijtage te bewaken, en gebruikers eraan te herinneren onderhoudsinterventie uit te voeren voordat de ingestelde drempel wordt bereikt, om plotselinge storingen te voorkomen die het productieritme beïnvloeden.

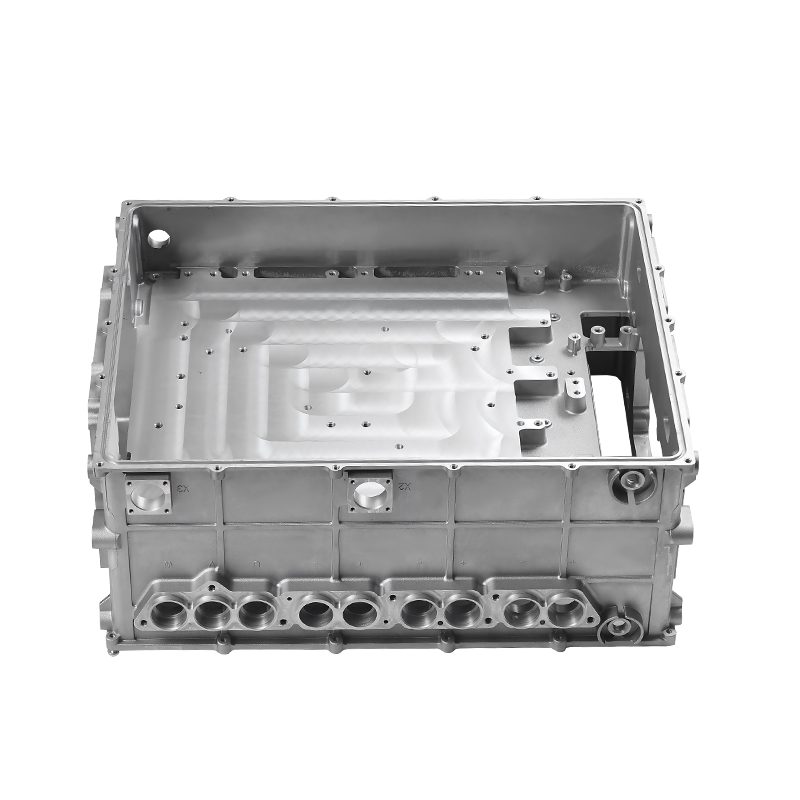

Aanbevolen producten

Producten van bekende bedrijven worden diep vertrouwd door gebruikers.