Traditionele productieprocessen voor nieuwe energiemotorbehuizing zijn voornamelijk afhankelijk van methoden zoals spuitgieten en extrusiegieten. Deze processen presteren goed bij massaproductie, maar hebben bepaalde beperkingen bij het omgaan met maatwerk in kleine batches en de productie van complexe structuren. 3D-printtechnologie, met zijn voordelen van het ontbreken van mallen en hoge flexibiliteit, biedt een nieuwe oplossing voor de realisatie van productie in kleine series en complexe structuren.

Ningbo Fenda combineert 3D-printtechnologie met traditionele verwerkingstechnologie om de productieflexibiliteit van nieuwe energiemotorbehuizingen te verbeteren en de productontwikkelingscyclus aanzienlijk te verkorten. Door deze gecombineerde procestoepassing kan het bedrijf sneller inspelen op de behoeften van klanten en klanten innovatievere producten en diensten bieden.

Dankzij 3D-printtechnologie kan Ningbo Fenda snel prototypes van nieuwe energiemotorbehuizingen genereren en de rationaliteit en haalbaarheid van het ontwerp verifiëren. Bij traditionele processen duurt het vaak weken of zelfs maanden vanaf het ontwerp, de productie van de matrijzen tot de verificatie van het prototype. Na de introductie van 3D-printen wordt deze cyclus sterk verkort en kan het prototype op zijn hoogst binnen enkele dagen voltooid zijn.

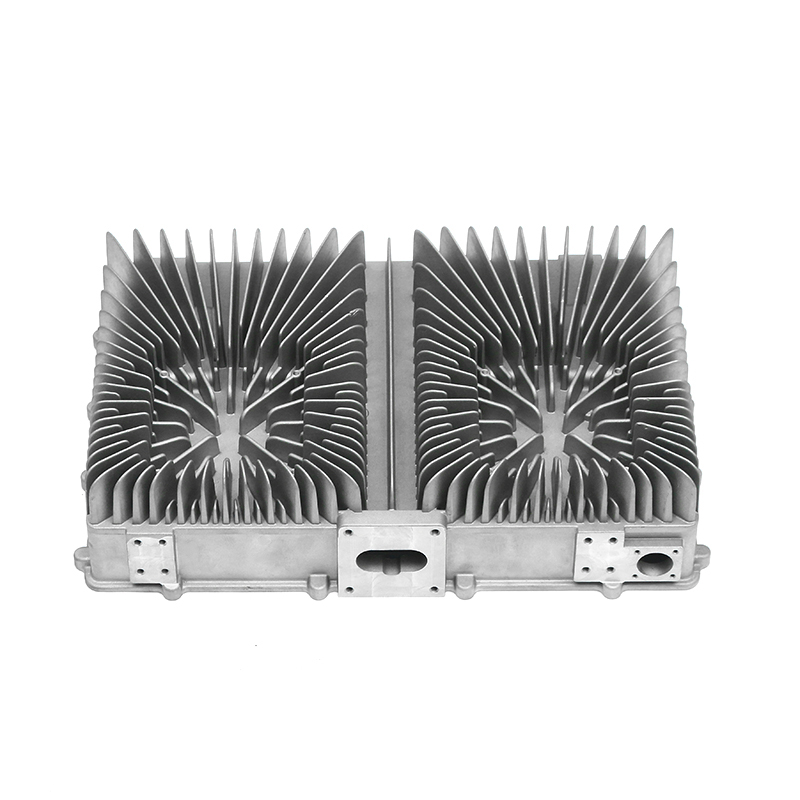

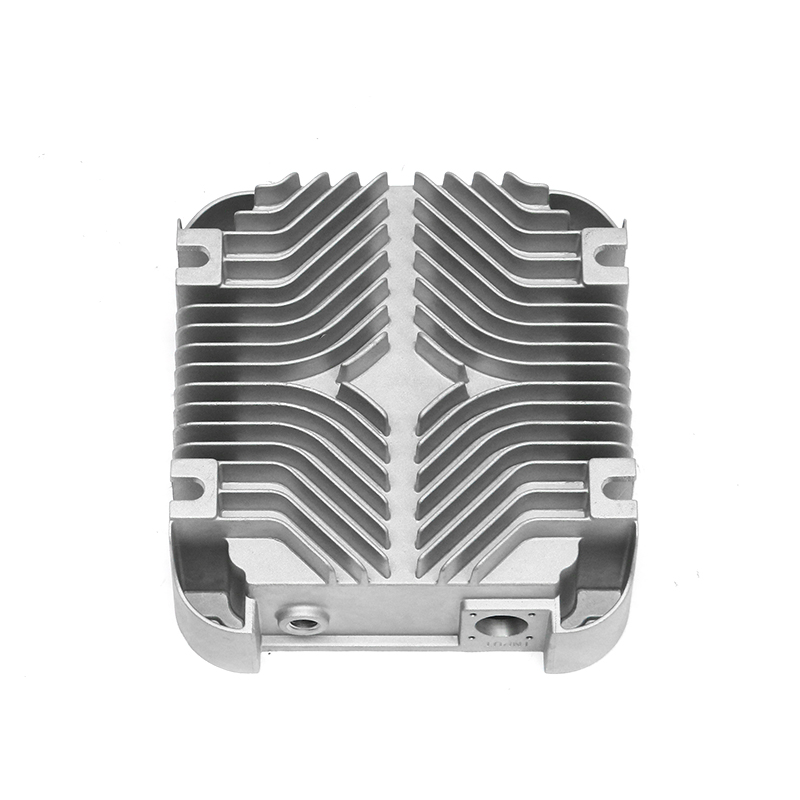

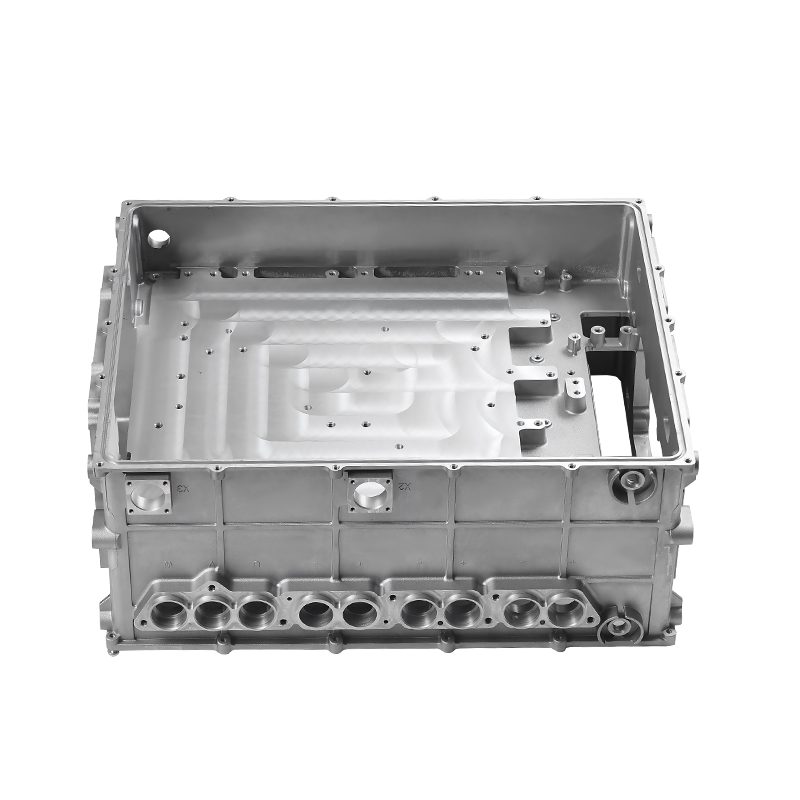

New Energy-motorbehuizingen moeten uitstekende warmteafvoerprestaties en mechanische sterkte hebben, waarvoor doorgaans een complex intern structuurontwerp vereist is. Traditionele processen kunnen bij het realiseren van deze complexe structuren worden beperkt door matrijsontwerp en verwerkingstechnologie, terwijl 3D-printtechnologie gemakkelijk moeilijke interne structuren kan realiseren en de productprestaties verder kan verbeteren.

Bij productie in kleine batches of productie op maat vormen de matrijskosten een groot deel. Voor de 3D-printtechnologie zijn geen mallen nodig en kan deze direct volgens ontwerpgegevens worden geprint, waardoor de productiekosten effectief worden verlaagd. Dit voordeel is vooral significant in de onderzoeks- en ontwikkelingsfasen en de proefproductiefasen van kleine series van nieuwe energiemotorbehuizingen.

Ningbo Fenda heeft met succes een productiemethode toegepast die 3D-printen combineert met traditionele processen in een ontwikkelingsproject voor motorbehuizingen voor een nieuw energievoertuigmodel. Aan het begin van het project verifieerde het bedrijf snel het ontwerp van de behuizing via 3D-printtechnologie, waardoor tijd- en kostenverspilling werd vermeden die wordt veroorzaakt door matrijsontwerpfouten in traditionele processen.

Nadat de verificatie van het prototype was voltooid, gebruikte Ningbo Fenda traditionele spuitgiettechnologie voor massaproductie om de consistentie en betrouwbaarheid van het product te garanderen. Deze combinatie van processen heeft de ontwikkelingsefficiëntie van het project verbeterd en klanten veel ontwikkelingskosten bespaard.

Om de productie-efficiëntie en kwaliteit van nieuwe energiemotorbehuizingen verder te verbeteren, introduceerde Ningbo Fenda actief intelligente productietechnologie. In de geautomatiseerde productielijn zorgt de combinatie van 3D-printen en traditionele processen voor een naadloze verbinding, en wordt intelligent beheer bereikt in het hele proces, van prototypeontwerp tot massaproductie.

Het bedrijf heeft ook intelligente testapparatuur geïntroduceerd om realtime monitoring en data-analyse van elke productielink uit te voeren om de nauwkeurigheid en consistentie van het product tijdens de verwerking te garanderen. Dit intelligente productiemodel heeft de productie-efficiëntie van het bedrijf verbeterd en de productiekosten verlaagd, waardoor het bedrijf meer voordelen heeft gekregen in de felle concurrentie op de markt.

Met de voortdurende groei van de markt voor nieuwe energievoertuigen neemt ook de vraag naar nieuwe energiemotorbehuizingen toe. Ningbo Fenda heeft met succes toegepast op meerdere klantprojecten via een innovatieve productiemethode die 3D-printen combineert met traditionele processen, waardoor klanten flexibelere en concurrerendere producten krijgen.

In de toekomst, met de vooruitgang van de 3D-printmateriaaltechnologie en de popularisering van intelligente productietechnologie, zal het productieproces van nieuwe energiemotorbehuizingen volwassener worden.