De rol van motorbehuizingen in nieuwe energiesystemen

Als kerncomponent van elektrische voertuigen, windenergieopwekking, energieopslagsystemen en andere toepassingsscenario's wordt de operationele efficiëntie van nieuwe energiemotoren niet alleen beïnvloed door het ontwerp van het elektromagnetische systeem, maar ook door de beperkingen van de mechanische structuur. Als belangrijk onderdeel voor ondersteuning, elektromagnetische afscherming, warmteafvoer en structurele bescherming, zijn de materiaalkeuze, het productieproces en de structurele optimalisatie van de nieuwe energiemotorbehuizing zal een directe impact hebben op de efficiëntie van de hele machine.

Lichtgewicht ontwerp vermindert het energieverbruik

Materiaalkeuze en structurele gewichtsvermindering

Nieuwe energieapparatuur is uiterst gevoelig voor het totale energieverbruik, vooral op het gebied van elektrische voertuigen, waar lichtgewichting het uithoudingsvermogen direct kan verbeteren. Voor de spuitgietonderdelen van de behuizing worden meestal materialen van aluminiumlegeringen gebruikt (zoals ADC12, A380, enz.), wat helpt het totale gewicht te verminderen en tegelijkertijd te voldoen aan de vereisten voor structurele sterkte en thermische geleidbaarheid. Door topologische optimalisatie en eindige-elementenanalyse kan de woningstructuur redelijk lichtgewicht worden gemaakt. Zonder de sterkte te beïnvloeden, wordt het materiaalgebruik in het niet-dragende gebied verminderd om het doel van gewichtsvermindering te bereiken.

Strategie voorbeeld

*Combinatie van groeven met ribstructuren om de lokale stijfheid te verbeteren en tegelijkertijd het materiaalgebruik te verminderen;

*Holle structuren of roosterondersteuningsontwerpen vervangen massieve volumes;

*Maak de belangrijkste verbindingsdelen lokaal dikker en verdun andere delen op de juiste manier.

Optimaliseer de warmteafvoerstructuur om de thermische efficiëntie te verbeteren

Het belang van warmteafvoerprestaties

Bij nieuwe energiemotoren zal de motor bij langdurig gebruik veel warmte genereren. Als de warmte niet op tijd kan worden afgevoerd, heeft dit niet alleen invloed op het rendement, maar wordt ook de levensduur van de componenten verkort. Daarom heeft het warmteafvoervermogen van de schaal rechtstreeks invloed op de stabiele werking van de hele machine.

Ontwerpmethode voor warmteafvoer

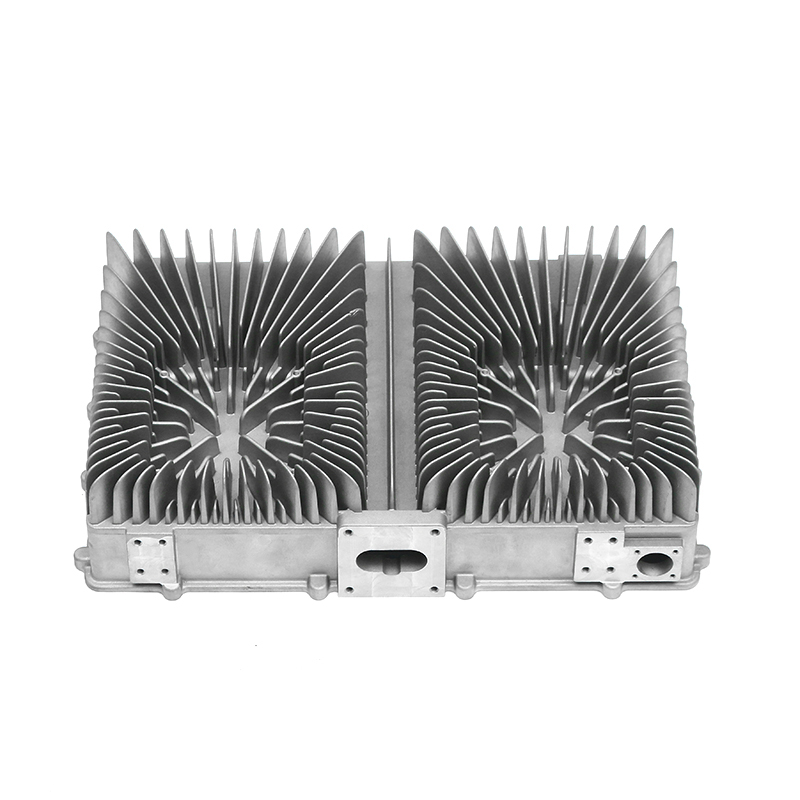

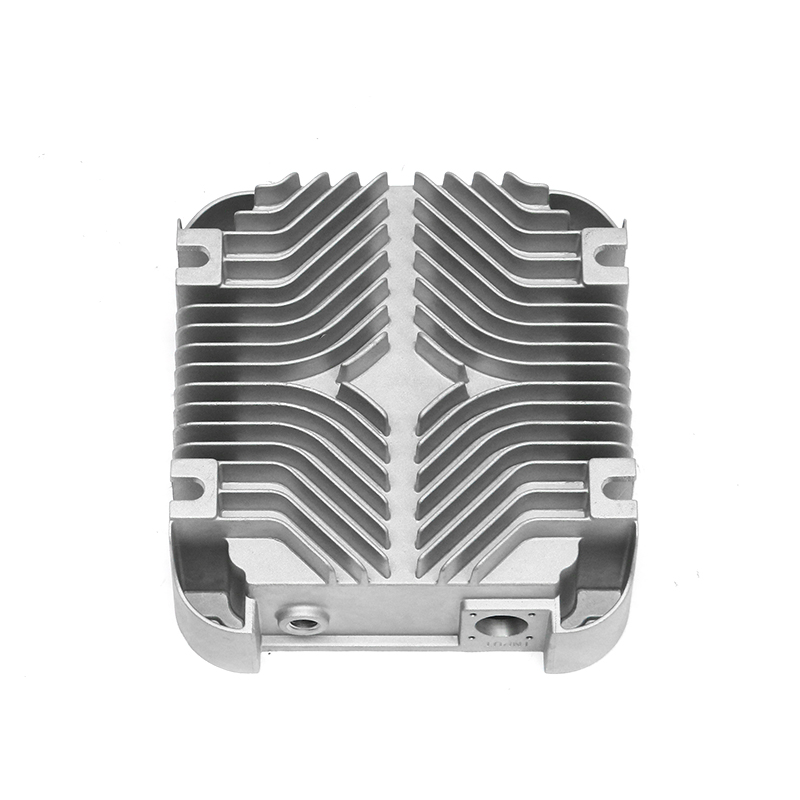

* Warmtedissipatieribontwerp: voeg gelijkmatig gerangschikte warmtedissipatieribben of koellichamen toe op het oppervlak van de schaal om het contactoppervlak met de lucht te vergroten en de natuurlijke convectie-warmtedissipatie-efficiëntie te verbeteren.

* Optimaliseer het warmtegeleidingspad: geleid warmte naar het oppervlak van de schaal via het warmtegeleidingskanaal in de schaal, zodat de warmtebron sneller vrijkomt.

*Evaluatie van de thermische geleidbaarheid van het materiaal: Het selecteren van aluminiumlegeringen met een hogere thermische geleidbaarheid (zoals kwaliteiten met een lager Si-gehalte) kan de efficiëntie van de warmteoverdracht verbeteren.

Verbeter de structurele sterkte om de mechanische stabiliteit te verbeteren

De impact van constructie op trillingen en geluid

De motor genereert tijdens bedrijf trillingen en geluid. Of de schaalstructuur stabiel is, heeft rechtstreeks invloed op de soepele werking van de motor. Door de structurele stijfheid redelijk te versterken, helpt het resonantie te onderdrukken, mechanisch verlies te verminderen en de bedrijfsefficiëntie van de hele machine te verbeteren.

Versterking van het structurele ontwerpprincipe

* Verdikking van de belangrijkste spanningsdragende onderdelen: zoals montageflenzen, lagerzittingen en vaste steunonderdelen;

* Redelijke indeling van interne verstevigingsribben: Verbeter de algehele buig- en torsieweerstand;

* Symmetrische ontwerpverdelingsbelasting: vermijd eenzijdige geconcentreerde spanning die structurele vervorming veroorzaakt.

De invloed van spuitgietprocesparameters op de kwaliteit van de schaal

De kwaliteit van het spuitgieten houdt verband met de daaropvolgende prestaties

Tijdens het spuitgietproces van de schaal zullen factoren zoals de vloeibaarheid van de legering, het matrijsontwerp, de koelsnelheid en de injectiesnelheid de uiteindelijke dichtheid en mechanische eigenschappen beïnvloeden. Spuitgietonderdelen met een hoge porositeit of structurele defecten zijn tijdens gebruik gevoelig voor scheuren, vervorming, slechte warmteafvoer, enz.

Suggesties voor procesoptimalisatie

* Redelijke instelling van injectiesnelheid en druk: Verbeter de vormdichtheid en verminder de vorming van poriën;

* Optimaliseer het poort- en overloopsysteem: zorg ervoor dat het gesmolten metaal de vormholte soepel vult;

* Controleer de matrijstemperatuur en koeltijd: vermijd overmatige interne spanning of een ruw oppervlak.

Door de bovenstaande optimalisatie kan de algehele kwaliteit en consistentie van de gegoten schaal worden verbeterd, waardoor verliezen in energieverbruik als gevolg van defecten worden verminderd.

Oppervlaktebehandeling verbetert de functionaliteit

Het belang van oppervlaktetechnologie

Het motorhuis werkt lange tijd in een vochtige, olieachtige en temperatuurvariabele omgeving en is gevoelig voor corrosie of vervuiling. Oppervlaktebehandeling kan niet alleen het materiaal beschermen, maar ook de warmtegeleiding en elektromagnetische afschermingseffecten verbeteren.

Veel voorkomende behandelmethoden

* Anodiseren: Verbeter de corrosieweerstand en verbeter de oppervlaktehardheid;

* Spuiten of poedercoaten: Isoleer de invloed van de externe omgeving en bereik tegelijkertijd een elektromagnetisch compatibiliteitsontwerp;

* Thermisch geleidende coating: Verbeter de efficiëntie van de warmtegeleiding van het oppervlak en help de warmteafvoer.

Matching van assemblageprocessen en gezamenlijk ontwerp van de hele machine

De impact van compatibiliteit op efficiëntie

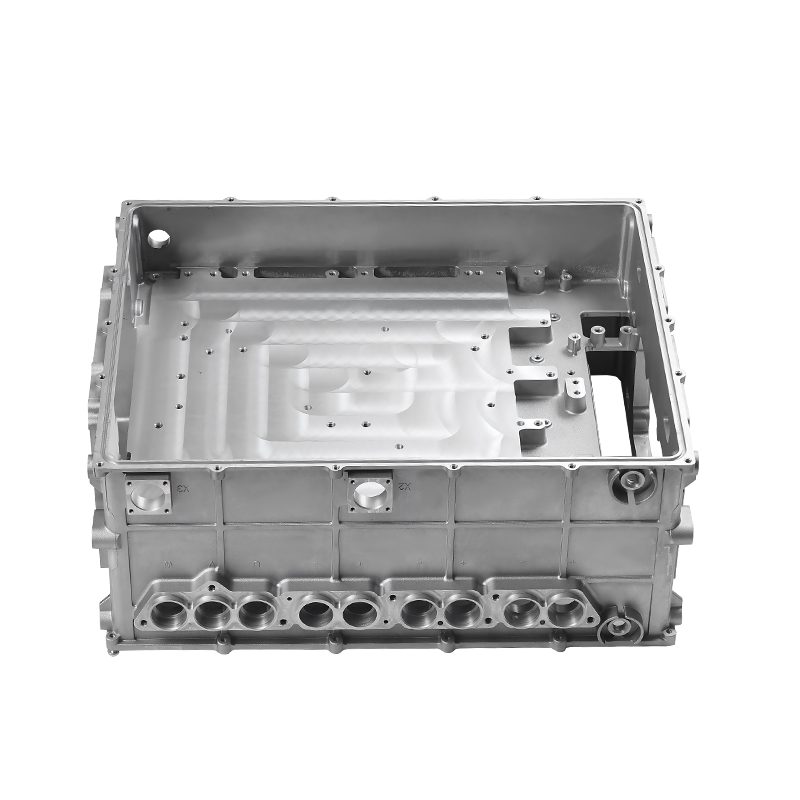

Het motorhuis bestaat niet op zichzelf. Het moet worden gecoördineerd met de stator, rotor, koelsysteem, montagestructuur, enz. Als de fout of structuur van de behuizing niet compatibel is, heeft dit invloed op de efficiëntie van de montage, vermindert de stijfheid van de hele machine en verhoogt de bedrijfsweerstand.

Kernpunten van collaboratief ontwerp

* Zorg voor de nauwkeurigheid en coaxialiteit van de positie van het montagegat;

* Ontwerp de montagegeleiderstructuur voor snelle positionering;

* Houd rekening met de consistentie van parameters zoals de interfacepositie en luchtkanaalconnectiviteit met het koelsysteem.

Intelligente productie- en testmethoden verbeteren de consistentie

Het gebruik van geautomatiseerde spuitgietapparatuur en precisie-CNC-verwerkingstechnologie kan de consistentie en herhaalbaarheid van de schaal helpen verbeteren. Met het online detectiesysteem en de digitale modelanalyse kunnen defecten in de vroege productiefasen worden opgespoord en kan het proces tijdig worden aangepast. Veel voorkomende detectiemethoden zijn onder meer detectie van röntgenfouten, metingen met drie coördinaten, ultrasoon testen, enz., die helpen bij het screenen van interne defecten en maatafwijkingen om de stabiliteit van de schaalstructuur te garanderen.