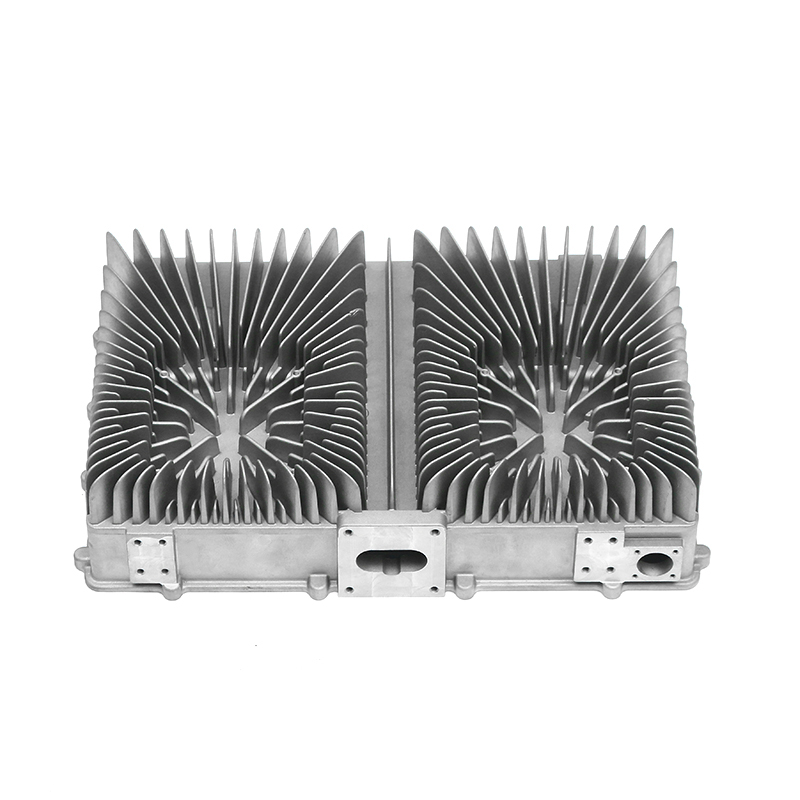

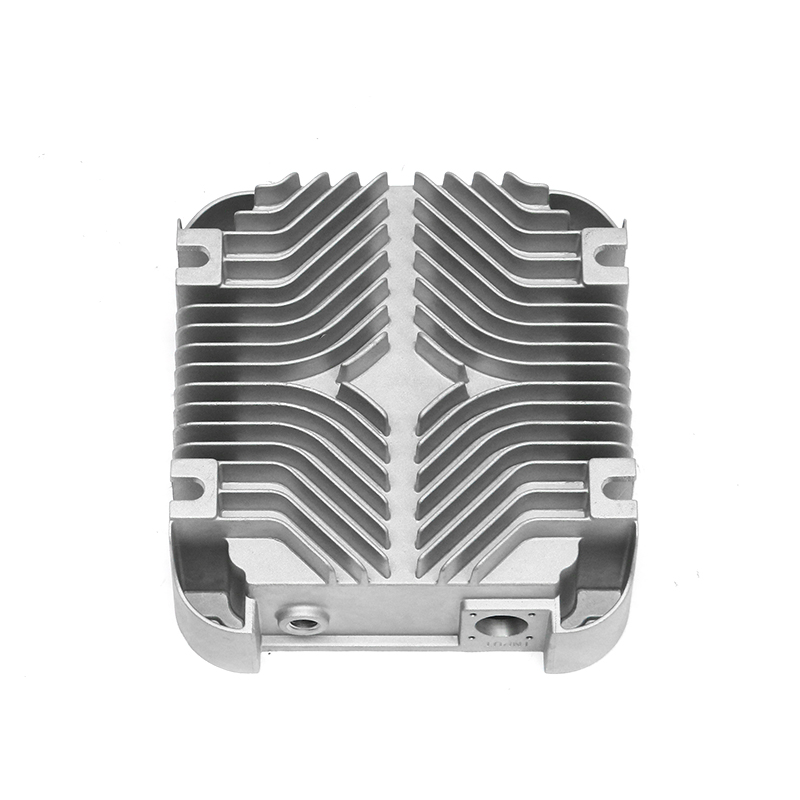

Inleiding tot watergekoelde spuitgietstukken in nieuwe energietoepassingen

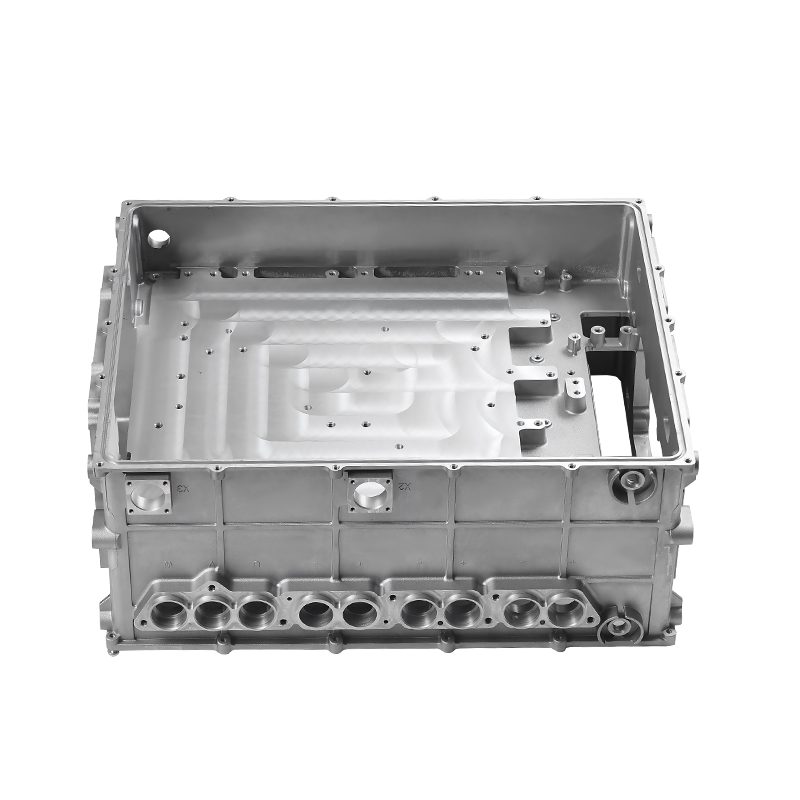

Op het gebied van nieuwe energievoertuigen en elektronische controlesystemen watergekoelde spuitgietstukken zijn een essentieel onderdeel geworden voor een efficiënte warmteafvoer. Deze gietstukken worden doorgaans gebruikt voor behuizingen van besturingseenheden, batterijbeheersystemen en vermogenselektronica, waarbij het handhaven van stabiele thermische omstandigheden van cruciaal belang is. Het unieke kenmerk van watergekoelde spuitgietstukken ligt in de integratie van koelkanalen in de structuur, waardoor vloeistof kan circuleren en de temperatuur kan worden geregeld. Vanwege de complexiteit en het functionele belang vereisen de matrijzen die worden gebruikt om deze componenten te produceren een zeer hoge mate van precisie. Zelfs kleine afwijkingen kunnen de koelprestaties, de structurele integriteit en de algehele levensduur van het systeem beïnvloeden.

De rol van matrijsprecisie bij spuitgieten

De precisie van de matrijs heeft rechtstreeks invloed op de maatnauwkeurigheid, oppervlakteafwerking en consistentie van watergekoelde spuitgietstukken. In tegenstelling tot standaardbehuizingen moeten watergekoelde varianten ingewikkelde kanalen bevatten die zorgen voor een soepele vloeistofstroom en effectieve thermische overdracht. Als de mal niet aan strikte maattoleranties voldoet, kunnen de kanalen ongelijkmatige wanden, geblokkeerde paden of verminderde efficiëntie hebben. Bovendien vereisen elektronische besturingssystemen compacte ontwerpen, die de tolerantie voor fouten beperken. Hoge matrijsprecisie zorgt ervoor dat elk geproduceerd onderdeel aansluit bij de oorspronkelijke ontwerpvereisten, waardoor het risico op storingen in reële omstandigheden wordt verminderd.

Specifieke precisievereisten voor koelkanalen

Koelkanalen zijn het meest gevoelige onderdeel van watergekoelde spuitgietstukken. De afmetingen van deze kanalen moeten binnen zeer nauwe toleranties blijven om een soepele koelmiddelcirculatie en uniforme warmteverdeling te garanderen. Kleine onnauwkeurigheden kunnen leiden tot drukverlies, turbulente stroming of hotspots in de elektronische besturingseenheid. Precisie zorgt ook voor structurele stabiliteit, omdat kanalen die te dicht bij het oppervlak liggen het gietstuk kunnen verzwakken of lekkage kunnen veroorzaken.

| Kanaalparameter | Typisch tolerantiebereik | Impact van afwijking |

|---|---|---|

| Kanaaldiameter | ±0,05–0,1 mm | Verminderde of overmatige doorstroming, efficiëntieverlies |

| Wanddikte | ±0,1–0,2 mm | Risico op lekkage of structurele zwakte |

| Kanaaluitlijning | ±0,2 mm over de gehele lengte | Ongelijkmatige koeling, plaatselijke verwarming |

| Oppervlakteruwheid | Ra 0,8–1,2 μm | Stromingsweerstand, verminderde warmteoverdracht |

Vormprecisie en thermische beheerprestaties

Het thermisch beheer in nieuwe energievoertuigen is sterk afhankelijk van de efficiëntie van de koelkanalen. Uiterst nauwkeurige mallen zorgen ervoor dat de koelvloeistof ongehinderd stroomt, waardoor een consistente afvoer van warmte uit gevoelige elektronica mogelijk wordt. Een slechte matrijsprecisie kan daarentegen stromingsknelpunten of luchtzakken veroorzaken, waardoor het koeleffect wordt ondermijnd. Bij toepassingen met hoog vermogen, zoals omvormers of motorcontrollers, kan onvoldoende koeling leiden tot oververhitting, verminderde efficiëntie of voortijdige uitval. Matrijsprecisie is dus niet alleen een productievereiste, maar ook een fundamentele voorwaarde voor de betrouwbaarheid van het systeem.

Overwegingen bij het ontwerpen van materialen en matrijzen

De keuze van matrijsmaterialen en ontwerpmethoden heeft invloed op de haalbare precisie. Hoogwaardig gereedschapsstaal met uitstekende slijtvastheid wordt doorgaans gebruikt om herhaalde gietcycli te weerstaan. Bovendien worden geavanceerde bewerkingstechnologieën zoals snel CNC-frezen, elektrische ontladingsbewerking (EDM) en lasertexturering gebruikt om complexe geometrieën met minimale fouten te realiseren. Computer-aided engineering (CAE)-tools maken ook simulatie van koelkanaalindelingen vóór de matrijsfabricage mogelijk, waardoor het risico op defecten wordt verminderd.

| Matrijsmateriaaltype | Voordelen voor precisie | Beperkingen |

|---|---|---|

| Gereedschapsstaal H13 | Hoge slijtvastheid, stabiel bij hoge temperaturen | Hogere kosten, vereist warmtebehandeling |

| Roestvrijstalen inzetstukken | Corrosiebestendigheid in koelsecties | Beperkte bewerkbaarheid, voegt complexiteit toe |

| Koperlegeringen (inzetstukken) | Uitstekende thermische geleidbaarheid voor kanalen | Zachter, gevoelig voor slijtage bij lange productie |

Impact op de maatnauwkeurigheid van eindgietstukken

De maatnauwkeurigheid van het voltooide gietstuk hangt sterk af van de matrijsprecisie. Bij watergekoelde componenten omvatten kritische afmetingen kanaaldiameters, wanddiktes en externe behuizingsafmetingen die moeten passen bij andere elektronische componenten. Het opstapelen van toleranties over meerdere onderdelen kan problemen veroorzaken bij de montage, wat kan leiden tot verkeerde uitlijning of lekkage in afdichtingsgebieden. Hoge matrijsprecisie minimaliseert dimensionale variatie en zorgt voor uitwisselbaarheid van onderdelen bij massaproductie.

Kwaliteitscontrole bij de vervaardiging van matrijzen

Kwaliteitscontrolemaatregelen zijn essentieel tijdens de matrijsfabricage om precisie te garanderen. Dimensionale inspectiehulpmiddelen zoals coördinatenmeetmachines (CMM's) worden gebruikt om de nauwkeurigheid van de vormholte te verifiëren. Oppervlakteprofielmeters beoordelen de ruwheid, terwijl niet-destructief testen garandeert dat verborgen gebreken de prestaties niet in gevaar brengen. Continue monitoring tijdens het gebruik van de matrijs is ook noodzakelijk, omdat slijtage en thermische spanning de precisie geleidelijk kunnen aantasten.

| Inspectiemethode | Doel | Toepassing in matrijsprecisiecontrole |

|---|---|---|

| CMM-meting | Dimensionale verificatie | Controleer de afmetingen en uitlijning van de holte |

| Oppervlakteprofielmeter | Inspectie van de oppervlakteafwerking | Beoordeel de gladheid van het koelkanaal |

| Röntgen-/echografietesten | Defectdetectie | Identificeer scheuren of holtes in de malstructuur |

| Hardheid testen | Controle van materiaalprestaties | Zorg voor duurzaamheid tegen herhaalde cycli |

Gevolgen van onvoldoende matrijsprecisie

Wanneer de matrijsprecisie niet aan de eisen voldoet, ontstaan er verschillende gevolgen. Ten eerste kan de functionaliteit van de koelkanalen in gevaar komen, waardoor het vermogen om de warmte effectief te beheren afneemt. Ten tweede vergroten structurele defecten zoals dunne wanden of zwakke delen het risico op lekkage onder druk. Ten derde kunnen de assemblageprocessen worden beïnvloed, omdat maatafwijkingen een goede montage van afdichtingspakkingen of elektronische componenten verhinderen. Dergelijke problemen kunnen de productiekosten verhogen als gevolg van herbewerking, uitval of garantieclaims.

Balans tussen kosten en precisie in de productie

Hoge matrijsprecisie verhoogt onvermijdelijk de productiekosten, omdat hiervoor geavanceerde apparatuur, geschoolde arbeidskrachten en langere fabricagetijden nodig zijn. De voordelen in termen van productbetrouwbaarheid en minder defectpercentages wegen doorgaans echter zwaarder dan de initiële investering. Voor de productie van grote volumes in de nieuwe energiesector verlaagt het bereiken van een consistente matrijsprecisie de kosten op de lange termijn door het afval te minimaliseren en de algehele efficiëntie te verbeteren. Fabrikanten moeten kostenoverwegingen in evenwicht brengen met prestatie-eisen, waarbij ze vaak de precisieniveaus afstemmen op specifieke producttoepassingen.

| Precisieniveau | Typische kostenimpact | Geschikt toepassingsgebied |

|---|---|---|

| Standaard precisie | Lager | Niet-kritische behuizingen, basiscomponenten |

| Hoge precisie | Gemiddeld tot hoog | Watergekoelde behuizingen, elektronische systemen |

| Ultrahoge precisie | Hoog | Hoog-performance power electronics |