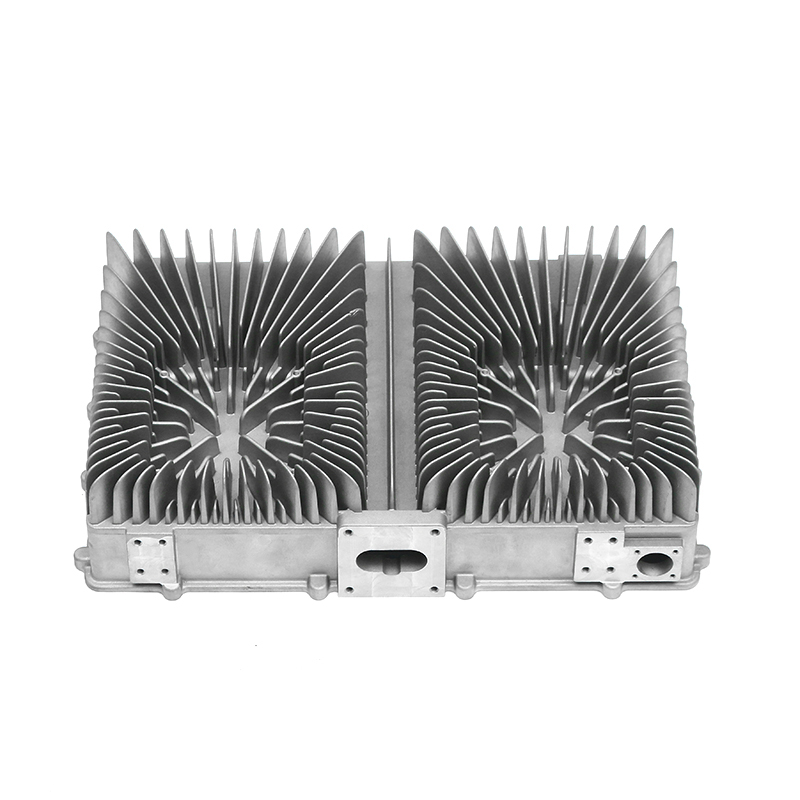

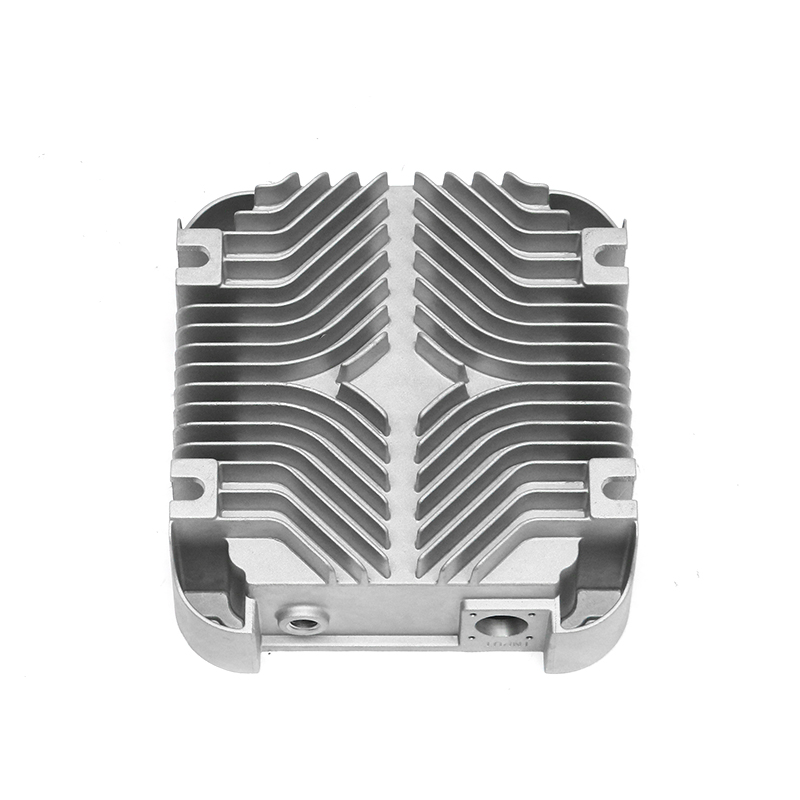

Overzicht van nieuwe energie-elektronisch gestuurde luchtgekoelde seriespuitgietstukken

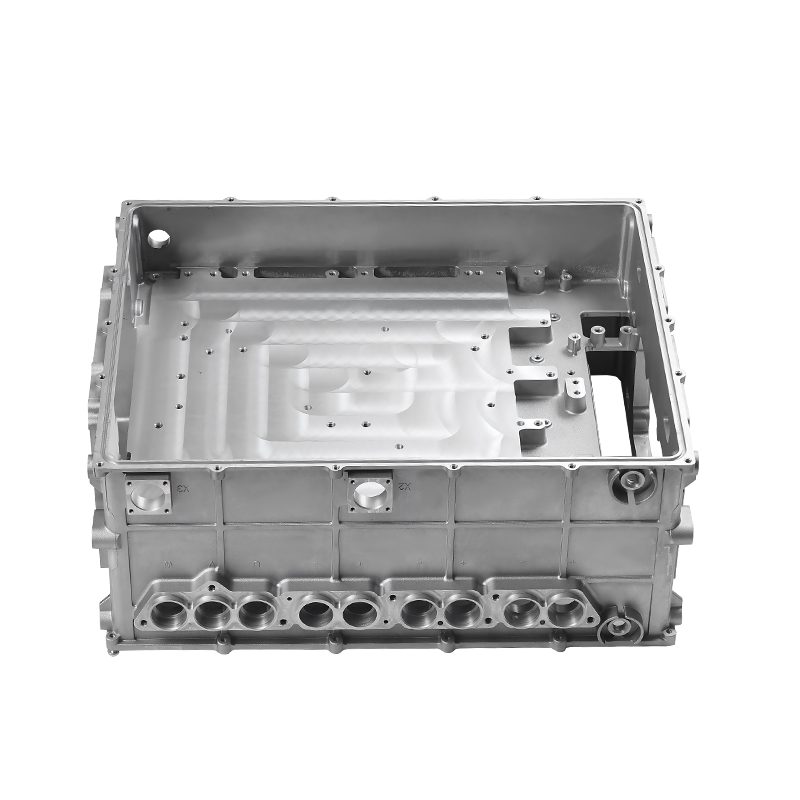

Nieuwe energie elektronisch geregelde luchtgekoelde serie spuitgietstukken zijn componenten die veel worden gebruikt in elektrische voertuigsystemen, toepassingen voor hernieuwbare energie en hoogwaardige elektronische apparaten. Deze gietstukken dienen vaak als behuizingen, koellichamen of structurele steunen voor gevoelige elektronica, waarbij mechanische sterkte wordt gecombineerd met thermisch beheer. Het garanderen van consistentie in afmetingen en prestaties tijdens massaproductie vereist een alomvattende aanpak waarbij materiaaleigenschappen, matrijsontwerp, procescontrole en kwaliteitsbewaking aan de orde komen. Elke factor draagt bij aan het handhaven van de uniformiteit over grote productiebatches, terwijl aan de prestatie-eisen wordt voldaan.

Materiaalkeuze en consistentie

Materiaaleigenschappen zijn van fundamenteel belang voor de stabiliteit van spuitgietstukken. Aluminiumlegeringen worden vaak gebruikt voor luchtgekoelde seriegietstukken vanwege hun lichtgewicht, thermische geleidbaarheid en corrosieweerstand. Consistentie in de chemische samenstelling, deeltjesverdeling en temperatuurgeschiedenis van de legering zorgt voor een uniforme stroming, stolling en mechanische eigenschappen. Leveranciers van grondstoffen zorgen vaak voor certificering van de chemische samenstelling en traceerbaarheid, wat de eerste laag van controle vormt over de uniformiteit van afmetingen en prestaties.

Overwegingen bij matrijsontwerp voor maatnauwkeurigheid

Dimensionale consistentie begint met een zorgvuldig matrijsontwerp. Matrijzen moeten rekening houden met materiaalkrimp, thermische uitzetting en mogelijke kromtrekken tijdens afkoeling. Geavanceerde softwaresimulaties, zoals eindige elementenanalyse (FEA) en gietstroommodellering, voorspellen gebieden met potentiële afwijkingen en maken optimalisatie van poort-, ventilatie- en koelkanalen mogelijk. Door te anticiperen op de effecten van thermische en mechanische spanning kunnen matrijsontwerpers mallen creëren die uniforme afmetingen produceren, zelfs onder productieomstandigheden van grote volumes.

Controle van procesparameters tijdens het spuitgieten

Bij spuitgieten wordt gesmolten metaal onder hoge druk in een mal geïnjecteerd. Het handhaven van consistente procesparameters, zoals injectiesnelheid, druk, temperatuur en shotvolume, is van cruciaal belang voor de dimensionele en prestatiestabiliteit. Variaties in welke parameter dan ook kunnen leiden tot porositeit, oppervlaktedefecten of afwijkingen in de wanddikte. Moderne spuitgietmachines zijn vaak voorzien van gesloten regelsystemen die deze parameters in realtime bewaken en aanpassen, waardoor consistente resultaten gedurende duizenden cycli worden gegarandeerd.

Temperatuurbeheer in luchtgekoelde spuitgietstukken

Temperatuurconsistentie speelt een belangrijke rol bij zowel de maatvastheid als de mechanische prestaties. Luchtgekoelde spuitgietstukken vereisen een nauwkeurig beheer van de matrijstemperatuur, de metaalgiettemperatuur en de koelsnelheid. Ongelijkmatige koeling kan resulteren in restspanning, kromtrekken of een inconsistente microstructuur, waardoor zowel de sterkte als de thermische prestaties worden beïnvloed. Geïntegreerde koelkanalen, gecontroleerde luchtstroom en thermische sensoren helpen bij het handhaven van consistente temperatuurprofielen tijdens de productie.

Shot-to-shot herhaalbaarheid en machinekalibratie

Om de consistentie van afmetingen en prestaties te garanderen, moet elke injectie van gesmolten metaal zich op dezelfde manier gedragen. Regelmatige kalibratie van de machine, inclusief verificatie van de uitlijning van de plunjer, het schotgewicht en de drukcurves, is noodzakelijk. Onderhoudsschema's voor apparatuur en realtime monitoring verminderen variaties veroorzaakt door slijtage of mechanische drift. Herhaalbaar machinegedrag heeft een directe invloed op de gietuniformiteit, vooral bij complexe geometrieën.

Kwaliteitsinspectie- en meetsystemen

Maatnauwkeurigheid en prestatieconsistentie worden geverifieerd door een combinatie van handmatige en geautomatiseerde inspectiemethoden. Coördinatiemeetmachines (CMM), laserscanners en optische inspectiesystemen leggen nauwkeurige afmetingen vast ter vergelijking met ontwerpspecificaties. Niet-destructieve testmethoden (NDT), zoals röntgen- of ultrasone inspectie, identificeren interne defecten die de prestaties in gevaar kunnen brengen. Statistische procescontrole (SPC) volgt trends in de loop van de tijd, waardoor vroegtijdige detectie van afwijkingen en corrigerende maatregelen mogelijk zijn voordat defecte onderdelen in grote hoeveelheden worden geproduceerd.

Controle van krimp en kromtrekken

Krimp en kromtrekken zijn veelvoorkomende problemen bij het spuitgieten als gevolg van het stollen en afkoelen van het metaal. Het optimaliseren van de matrijstemperatuur, het ontwerp van het poortsysteem en de koelsnelheden helpt deze effecten te minimaliseren. Simulatietools maken het voorspellen van potentiële krimplocaties mogelijk en stellen ingenieurs in staat compenserende functies in de matrijs op te nemen. Behandelingen na het gieten, zoals spanningsverlichting of gecontroleerde veroudering, stabiliseren de afmetingen en mechanische eigenschappen verder.

Oppervlakteafwerking en secundaire bewerkingsoverwegingen

Oppervlaktekwaliteit en secundaire bewerking hebben ook invloed op de consistentie van de prestaties. Het handhaven van een uniforme oppervlakteafwerking vermindert de spanningsconcentratie en ondersteunt consistente thermische prestaties in luchtgekoelde toepassingen. Secundaire bewerkingen, zoals boren, tappen of frezen, moeten worden uitgevoerd met nauwkeurige mallen en armaturen om ervoor te zorgen dat alle gietstukken aan dezelfde geometrische en functionele criteria voldoen. Consistente oppervlakte- en functiekwaliteit dragen bij aan de algehele betrouwbaarheid van de prestaties.

Processtandaardisatie en training van operators

Menselijke factoren zijn van cruciaal belang bij massaproductie. Gestandaardiseerde operationele procedures, gedetailleerde werkinstructies en opgeleid personeel verminderen de variabiliteit. Operators zijn verantwoordelijk voor het bewaken van de machineparameters, het verifiëren van de materiaalomstandigheden en het uitvoeren van routinecontroles. Uitgebreide training zorgt ervoor dat afwijkingen snel worden geïdentificeerd en gecorrigeerd voordat de maatvoering of prestatieconsistentie wordt beïnvloed.

Milieucontroles in het productiegebied

Omgevingsomstandigheden in de productieruimte, zoals temperatuur, vochtigheid en stofniveaus, kunnen de consistentie van het spuitgieten beïnvloeden. Gecontroleerde omgevingen minimaliseren oxidatie, vochtopname en temperatuurschommelingen die de metaalstroom en stolling kunnen beïnvloeden. Schone, temperatuurstabiele faciliteiten ondersteunen herhaalbare resultaten in zowel afmetingen als functionele prestaties van gegoten componenten.

| Controlegebied | Impact op consistentie | Monitoring-/beheermethoden |

|---|---|---|

| Materiaalkwaliteit | Beïnvloedt stroming, stolling, mechanische eigenschappen | Leverancierscertificering, chemische analyse, traceerbaarheid van batches |

| Matrijsontwerp | Controleert de maatvastheid en krimpcompensatie | FEA-simulatie, stromingsanalyse, prototypetesten |

| Procesparameters | Zorgt voor herhaalbare vulling, druk en temperatuur | Gesloten-lusregeling, realtime monitoring, SPC |

| Temperatuurbeheer | Vermindert kromtrekken en restspanning | Schimmelsensoren, koelkanaalregeling, luchtstroombeheer |

| Inspectie en kwaliteitscontrole | Controleert afmetingen en interne integriteit | CMM, laserscannen, röntgenonderzoek, ultrasoon testen, SPC |

Rol van automatisering en data-analyse

Automatisering verbetert de consistentie van afmetingen en prestaties door de menselijke variabiliteit te verminderen en realtime monitoring mogelijk te maken. Sensoren die zijn geïntegreerd met data-analyse kunnen kleine afwijkingen detecteren en de machineparameters dienovereenkomstig aanpassen. Feedbackloops maken continue verbetering mogelijk en zorgen ervoor dat in massa geproduceerde spuitgietstukken consistent aan nauwkeurige specificaties voldoen.

Behandelingen na het gieten en hun invloed

Warmtebehandeling, oppervlakteafwerking en spanningsverlichtend post-casting kunnen de prestatiestabiliteit verbeteren. Deze behandelingen helpen restspanningen te verminderen, de microstructuur te homogeniseren en de afmetingen te stabiliseren. Gecontroleerde nabewerking zorgt ervoor dat alle gietstukken vergelijkbare mechanische en thermische eigenschappen bereiken vóór montage of levering.

Statistische procesbeheersing en continue verbetering

Het implementeren van statistische procescontroletechnieken helpt bij het monitoren van variaties in belangrijke dimensies en functionele kenmerken. Controlediagrammen, procescapaciteitsindices en trendanalyse ondersteunen proactieve aanpassingen. Programma's voor continue verbetering, gebaseerd op productiegegevens, verminderen de variabiliteit in de loop van de tijd en verbeteren zowel de maat- als de prestatieconsistentie bij grote batches.

Traceerbaarheid van de toeleveringsketen en grondstoffen

Traceerbaarheid van grondstoffen en componenten zorgt ervoor dat alleen geverifieerde en consistente inputs worden gebruikt bij de productie. Gedocumenteerde supply chain-praktijken maken het mogelijk afwijkingen te identificeren die worden veroorzaakt door materiële inconsistenties. In combinatie met monitoring tijdens het proces draagt traceerbaarheid bij aan betrouwbare prestaties van de spuitgietstukken bij hun uiteindelijke toepassingen.

Coördinatie tussen ontwerp-, engineering- en productieteams

Het garanderen van consistentie in afmetingen en prestaties vereist samenwerking tussen meerdere teams. Ontwerpingenieurs, procesingenieurs en productiepersoneel moeten effectief communiceren om potentiële uitdagingen vóór en tijdens de massaproductie aan te pakken. Vroegtijdige identificatie van kritische kenmerken, tolerantiezones en functionele vereisten ondersteunt consistente resultaten en vermindert productierisico's.

Sleutelfactoren in de stabiliteit van de massaproductie

Consistentie bij in massa geproduceerde spuitgietstukken is afhankelijk van de integratie van materiaalcontrole, matrijsontwerp, procesparameterbeheer, temperatuurregeling, kwaliteitsinspectie en training van operators. Elk element draagt bij aan het minimaliseren van variatie en zorgt ervoor dat componenten tijdens productieruns voldoen aan zowel dimensionale als functionele specificaties. Systematische monitoring, feedback en voortdurende verbetering vormen de basis voor betrouwbare grootschalige productie.