Anodiseertechnologie is een belangrijke en veelgebruikte methode voor de oppervlaktebehandeling van nieuwe energie-motorhuisgietstukken in spuitgieten van nieuwe energiemotorbehuizingen. Het anodiseerproces is gedetailleerd en complex. Het kan een dichte en harde aluminiumoxidefilm vormen op het oppervlak van de motorbehuizing, waardoor de corrosieweerstand, slijtvastheid en decorativiteit van de behuizing aanzienlijk worden verbeterd.

Voorlopige voorbereiding

Reinigen en ontvetten: Plaats het spuitgietstuk in een speciale reinigingsapparatuur en gebruik een reinigings- of ontvettingsmiddel om olie, vet, stof en andere onzuiverheden van het oppervlak grondig te verwijderen. Deze stap is cruciaal omdat eventuele resten de vorming en kwaliteit van de daaropvolgende anodisatielaag kunnen beïnvloeden.

Alkaliwassen en polijsten: Na het reinigen moet het spuitgietwerk alkalisch worden gewassen om de natuurlijke oxidefilm verder te verwijderen en metaalverontreinigingen op het oppervlak te sporen. Na alkalisch wassen wordt het oppervlak door polijsten gladder en uniformer gemaakt, klaar voor anodiseren.

Anodiseren

Voorbereiding elektrolytische tank: Het gereinigde spuitgietstuk wordt als anode gebruikt en in een met elektrolyt gevulde elektrolytische tank geplaatst. De elektrolyt bestaat meestal uit zure oplossingen zoals zwavelzuur en oxaalzuur. De specifieke samenstelling en concentratie moeten worden bepaald op basis van het materiaal van het spuitgietstuk en de prestaties van de vereiste oxidelaag.

Spanning en stroom toepassen: Nadat de stroom is ingeschakeld, wordt een bepaalde spanning en stroom op de elektrolytische cel toegepast. Onder invloed van het elektrische veld reageren de aluminiumatomen op het oppervlak van het spuitgietstuk met de zuurstofionen in de elektrolyt om een aluminiumoxidefilm te vormen. In dit proces moeten parameters zoals spanning, stroomdichtheid en temperatuur strikt worden gecontroleerd om de kwaliteit en dikte van de oxidelaag te garanderen.

Controle van de oxidatietijd: Stel, afhankelijk van de vereiste dikte van de oxidelaag en prestatie-eisen, de juiste oxidatietijd in. De lengte van de oxidatietijd heeft rechtstreeks invloed op de dikte en dichtheid van de oxidelaag. Over het algemeen geldt dat hoe langer de oxidatietijd, hoe dikker de oxidelaag, maar een te lange oxidatietijd kan ervoor zorgen dat de oxidelaag barst of loslaat.

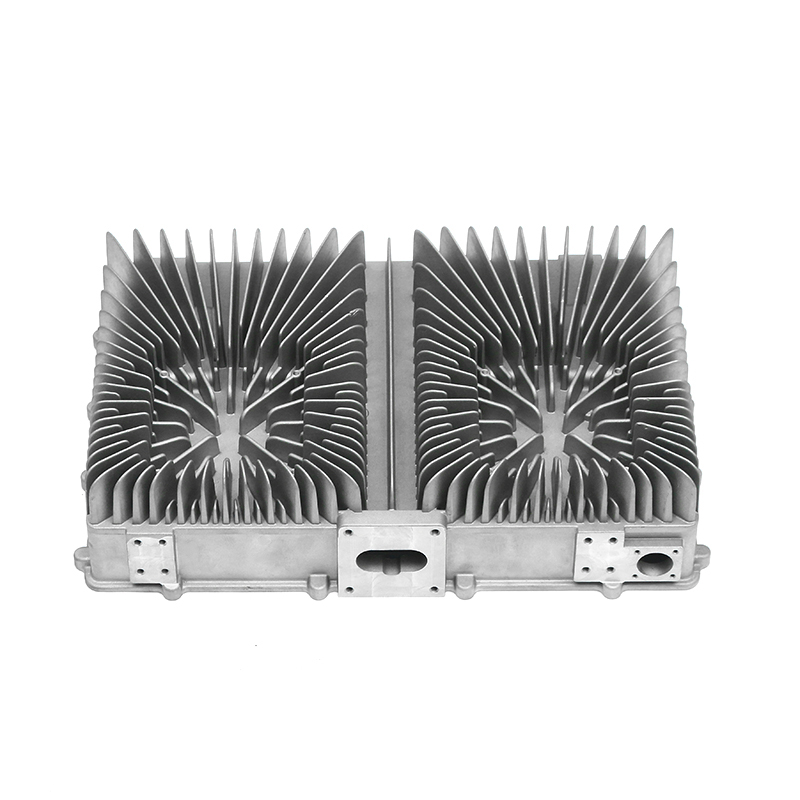

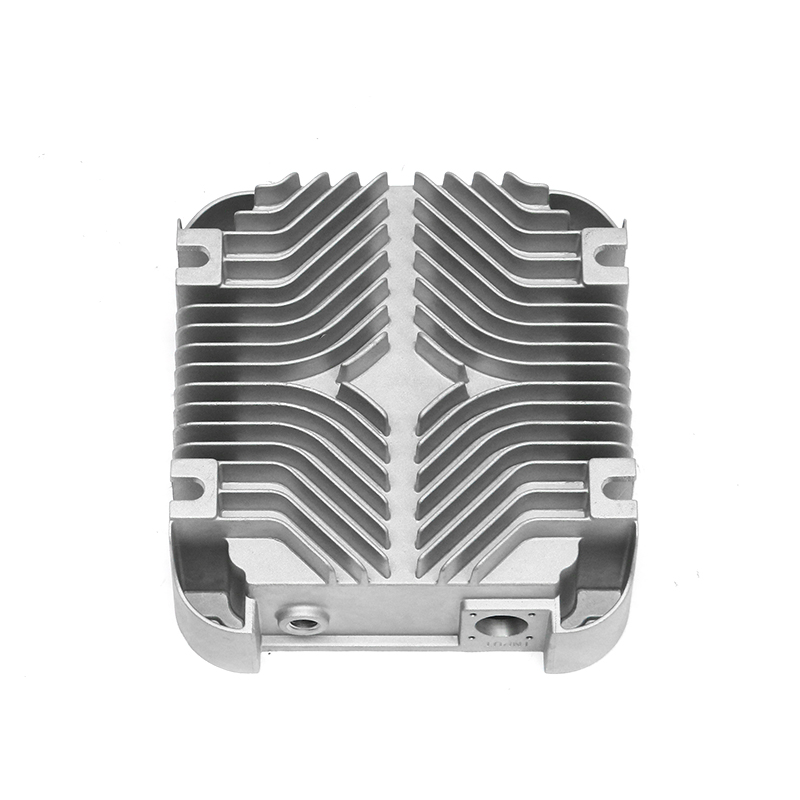

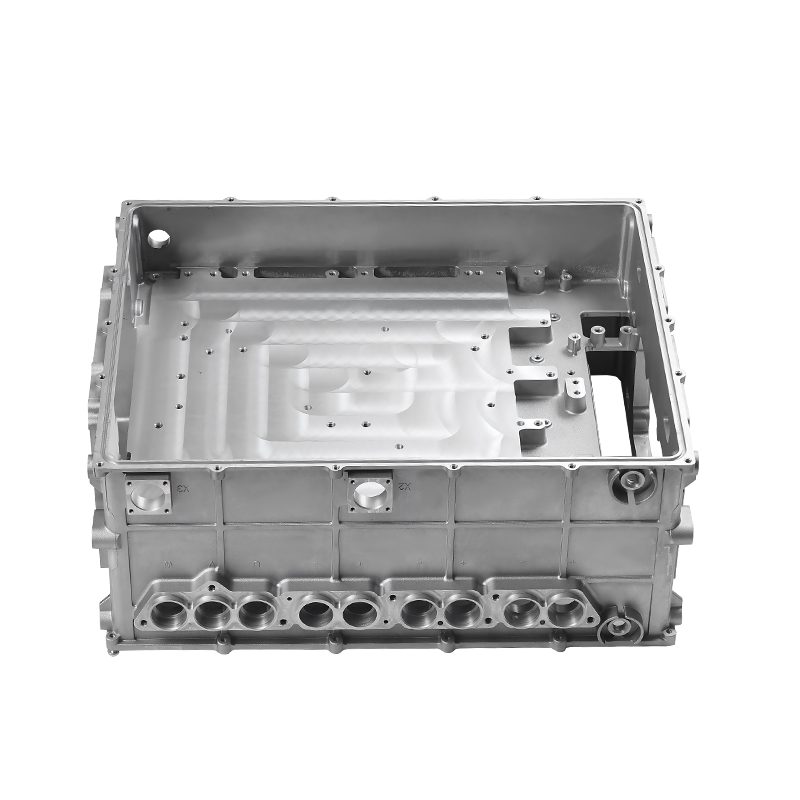

Aanbevolen producten

Producten van bekende bedrijven worden diep vertrouwd door gebruikers.